Découvrez nos technologies

Prestations et Services

Une expertise a votre service

| Descriptif

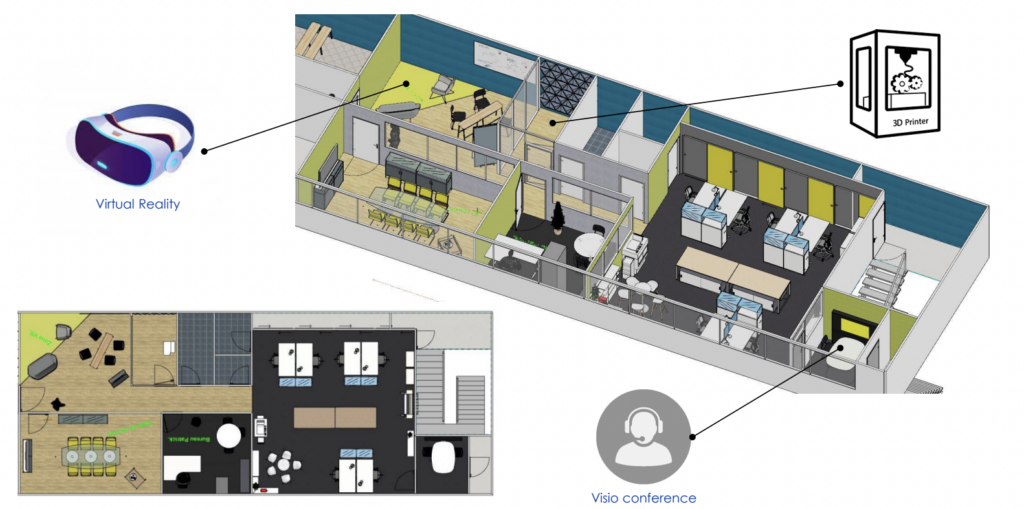

Découvrez notre plateau technique

Ce centre technique est conçu pour offrir des solutions de pointe dans la plasturgie, intégrant les dernières technologies et équipements pour répondre aux besoins variés de nos clients.

Une salle dédiée à la réalité virtuelle, équipée de casques VR de dernière génération. Cet espace permet de visualiser et de simuler les prototypes en 3D avant leur fabrication, facilitant ainsi la conception et l’optimisation des pièces.

Une zone équipée d’imprimantes 3D de haute précision, permettant la création rapide de prototypes et de pièces complexes. Cette technologie offre une flexibilité accrue dans le développement de nouveaux produits et la réalisation de tests fonctionnels.

Un espace moderne pour les réunions à distance, équipé de systèmes de visio-conférence avancés. Cet outil est essentiel pour la collaboration avec nos partenaires internationaux et pour assurer une communication efficace et fluide.

Des bureaux ouverts et des salles de réunion modulables, conçus pour favoriser la collaboration entre nos équipes de développement, d’ingénierie et de production.

Un bureau d’études spécialisé, où nos ingénieurs et techniciens travaillent sur la conception et le développement de pièces techniques. Cet espace est doté de logiciels CAO et de stations de travail performantes pour garantir une précision maximale dans la conception des produits.

| Nos technologies et différenciation

Plast'Avenir 87 maitrise un grand nombre de technologies pour réaliser vos proiets

| TECHNOLOGIES DE MOULAGE | TECHNOLOGIES DE DÉCORATION | TECHNOLOGIES ASSEMBLAGE OU AUTRES |

|---|---|---|

| Injection 1k : de 100T à 1100T | Noir grand brillance | Impression 3D |

| Injection plastique 2K | Pièces injectées et peintes | Découpe laser |

| Injection de matières souples | Pièces chromées | Cellule robotisée |

| Surmoulage de composants | Tampographie | Soudure |

| Marquage à chaud | recopoundage | |

| Marquage laser |

Injection plastique 1K: technologie et applications

Qu’est-ce que l’injection plastique 1K

L’injection plastique 1K, également connue sous le nom d’injection monomatière consiste à injecter un seul type de matériau plastique dans un moule pour créer des pièces aux formes complexes et précises. Avec une gamme de machines offrant des capacités de 100 tonnes à 1100 tonnes, notre technologie d’injection plastique 1K est particulièrement adaptée aux exigences de divers secteurs industriels, notamment l’automobile, le BTP, et l’aéronautique.

Capacités et caractéristiques de l'injection plastique 1K

Nos machines d’injection plastique 1K couvrent une large gamme de capacités, de 100T à 1100T. Cette flexibilité nous permet de répondre à un large éventail de besoins en termes de taille, de poids et de complexité des pièces. L’injection plastique 1K est idéale pour la production de composants nécessitant une grande précision et une qualité de surface irréprochable. Parmi les matériaux les plus couramment utilisés, on retrouve les thermoplastiques tels que le polypropylène (PP), le polyéthylène (PE), l’ABS, et le polycarbonate (PC).

Applications de l'injection plastique 1K

Pour en savoir plus sur nos capacités en injection plastique 1K ou pour discuter de votre projet, n’hésitez pas à nous contacter. Nous sommes là pour transformer vos idées en réalité.

Injection plastique 2K : innovation et polyvalence

Qu’est-ce que l’injection plastique 2K

L’injection plastique 2K, ou bimatière, est une technologie avancée qui permet d’injecter deux matériaux différents dans un seul moule pour produire des pièces complexes en une seule étape. Chez Plast’Avenir 87, nous disposons d’un équipement de pointe pour l’injection plastique 2K, avec des machines offrant des capacités de 320 tonnes, 550 tonnes (nouvelle machine), et 1100 tonnes. Cette technologie nous permet de créer des pièces avec des combinaisons uniques de matériaux, couleurs et textures, répondant aux exigences les plus strictes de nos clients dans divers secteurs industriels.

Capacités et caractéristiques de l'injection plastique 2K

Nos installations pour l’injection plastique 2K incluent des machines aux capacités variées, adaptées à des projets de différentes envergures et complexités. La gamme de nos machines comprend :

320T : idéale pour les petites pièces nécessitant des détails fins et précis.

550T (nouvelle machine) : cette machine élargit notre capacité de production, permettant une plus grande flexibilité dans la taille et la complexité des pièces fabriquées.

1100T : capable de produire des pièces complexes et de grande taille. Cette machine est parfaite pour les applications industrielles et automobiles.

Applications de l'injection plastique 2K

L’injection plastique 2K est particulièrement avantageuse pour fabriquer des pièces qui nécessitent des combinaisons de matériaux différents ou des éléments esthétiques distincts. Par exemple:

Automobile : création de tableaux de bord avec zones souples et rigides, boutons avec revêtements en deux matériaux, ou composants nécessitant une isolation acoustique et thermique.

Surmoulage de composants : précision et polyvalence

Qu’est-ce que le surmoulage de composants

Le surmoulage de composants est une technique avancée qui consiste à recouvrir ou encapsuler un composant existant avec un matériau plastique supplémentaire. Chez Plast’Avenir 87, nous utilisons cette technologie pour améliorer la fonctionnalité, la durabilité et l’esthétique des pièces.

Applications du surmoulage de composants

Le surmoulage de composants est extrêmement polyvalent et trouve des applications dans divers secteurs, notamment :

Automobile : utilisé pour créer des pièces comme les boutons de commande, les poignées de porte, et les tableaux de bord, en ajoutant des surfaces souples et ergonomiques.

BTP : idéal pour les outils et équipements de construction, le surmoulage permet d’ajouter des poignées antidérapantes et des protections supplémentaires contre les chocs et l’usure, prolongeant ainsi la durée de vie des outils.

Aéronautique : employé pour le surmoulage de composants critiques, tels que les connecteurs électriques et les boîtiers de protection, le surmoulage offre une isolation thermique et électrique tout en assurant une robustesse essentielle dans des conditions extrêmes.

Industrie : utilisé pour les machines industrielles et les équipements de manutention, le surmoulage améliore l’ergonomie et la sécurité des opérateurs.

Soudure : vibration, ultrasons et miroir

Soudure par vibration

Cette méthode est utilisée pour assembler des pièces en plastique par friction. Les pièces sont mises en contact sous pression et soumises à des vibrations linéaires ou rotatives, générant de la chaleur qui fusionne les matériaux. La soudure par vibration est idéale pour les grandes pièces et les géométries complexes.

Applications de la soudure par vibration :

Automobile : Assemblage de réservoirs de carburant, pare-chocs et autres pièces structurelles.

BTP : Construction de réservoirs de stockage et de composants pour les systèmes de plomberie.

Aéronautique : Fabrication de conduits d’air et de systèmes de ventilation légers et robustes.

Industrie : Production de boîtiers d’équipements et de structures industrielles.

320T : idéale pour les petites pièces nécessitant des détails fins et précis.

550T (nouvelle machine) : cette machine élargit notre capacité de production, permettant une plus grande flexibilité dans la taille et la complexité des pièces fabriquées.

1100T : capable de produire des pièces complexes et de grande taille. Cette machine est parfaite pour les applications industrielles et automobiles.

Soudure par ultrasons

Cette technologie utilise des vibrations à haute fréquence pour faire fondre les surfaces de contact des pièces plastiques. Elle est rapide et convient aux petites pièces ou aux assemblages nécessitant une grande précision.

Applications de la soudure par ultrasons

Automobile : Assemblage de composants électroniques et de tableaux de bord.

BTP : Production de joints étanches pour les conduites et les tuyaux.

Aéronautique : Fixation de petites pièces et de composants électroniques sensibles.

Industrie : Montage de pièces électroniques et de petites structures mécaniques.

Soudure par miroir

Cette méthode implique le chauffage des surfaces de deux pièces plastiques à l’aide d’un élément chauffant (miroir) jusqu’à ce qu’elles soient suffisamment molles pour être fusionnées. Elle est utilisée pour les pièces nécessitant des soudures hermétiques et esthétiques.

Applications de la soudure par miroir :

Automobile : fabrication de réservoirs de liquide et de composants de systèmes de chauffage et de climatisation.

BTP : production de canalisations et de réservoirs pour les infrastructures de distribution d’eau.

Aéronautique : assemblage de composants de cabines et de systèmes de stockage de fluides.

Industrie : construction de réservoirs chimiques et de systèmes de traitement des eaux.

Injection de matières souples: EPDM et TPE

Qu’est-ce que l’injection de matières souples

Chez Plast’Avenir 87, nous maîtrisons l’injection de matières souples, telles que l’EPDM (éthylène-propylène-diène monomère) et le TPE (élastomères thermoplastiques). Ces matériaux offrent une combinaison unique de flexibilité, de résilience et de durabilité, ce qui les rend idéaux pour une vaste gamme d’applications industrielles.

Caractéristiques des matières souples : EPDM et TPE

EPDM : L’EPDM est un caoutchouc synthétique reconnu pour sa résistance exceptionnelle aux intempéries, à l’ozone, à la chaleur, et aux produits chimiques. Il est également très flexible et possède de bonnes propriétés d’isolation électrique.

TPE : Les élastomères thermoplastiques (TPE) combinent les avantages des plastiques et des caoutchoucs. Ils sont facilement moulables et offrent une grande flexibilité, ainsi qu’une excellente résistance à l’usure et à la déformation.

Applications de l'injection de matières souples

L’injection de matières souples, telles que l’EPDM et le TPE, chez Plast’Avenir 87 est une technologie clé qui nous permet de fournir des solutions innovantes et durables à nos clients. Que vous ayez besoin de composants souples pour l’automobile, le BTP, l’aéronautique ou l’industrie, nous sommes disponibles pour répondre à vos exigences les plus strictes. Pour plus d’informations sur nos capacités en injection de matières souples ou pour discuter de vos projets, n’hésitez pas à nous contacter

Noir grand brillance: pmma et pc

Qu’est-ce que le noir grand brillance

Nous sommes spécialisés dans la production de pièces en noir grand brillance, utilisant des matériaux comme le PMMA (polyméthacrylate de méthyle) et le PC (polycarbonate). Ces matériaux sont choisis pour leur capacité à offrir une finition lisse et brillante. Les technologies de noir grand brillance sont particulièrement prisées pour leur esthétique haut de gamme.

Caractéristiques des matériaux PMMA et PC

PMMA (Polyméthacrylate de Méthyle) : connu pour sa clarté optique et sa brillance, le PMMA est un matériau léger, résistant aux UV et aux rayures. Il est souvent utilisé dans des applications nécessitant une transparence ou une finition miroir.

PC (Polycarbonate) : le polycarbonate est réputé pour sa résistance élevée aux chocs et sa capacité à résister à des températures extrêmes. Il est également capable de transmettre la lumière avec une excellente clarté.

Applications des technologies noir grand brillance

Les technologies noir grand brillance, utilisant des matériaux comme le PMMA et le PC, trouvent des applications dans divers secteurs industriels :

Automobile : utilisé pour les panneaux de carrosserie, les consoles centrales, et les écrans de tableau de bord, où l’esthétique et la résistance aux rayures sont essentielles.

BTP : emploi dans les finitions architecturales, les panneaux et les systèmes de façade, où une finition brillante et élégante est recherchée.

Aéronautique : fabrication de panneaux de cockpit, de masques de commande et d’autres éléments intérieurs.

Industrie : production de boîtiers pour appareils électroniques, panneaux de contrôle et autres composants nécessitant une résistance élevée aux impacts.

Cellule robotisée: assemblage de composants

Qu’est-ce que la cellule robotisée

Nous utilisons des cellules robotisées de pointe pour l’assemblage de composants, offrant une précision et une efficacité exceptionnelles. Ces technologies avancées permettent d’automatiser le processus d’assemblage, garantissant une qualité constante et une réduction des délais de production. Les cellules robotisées sont essentielles pour répondre aux exigences de l’industrie moderne en termes de rapidité et de précision.

Caractéristiques des cellules robotisées

- Les cellules robotisées sont capables d’effectuer des mouvements extrêmement précis, assurant un assemblage minutieux des composants, même pour les géométries les plus complexes.

- L’automatisation permet d’augmenter la vitesse de production tout en réduisant les erreurs, ce qui se traduit par une amélioration significative de l’efficacité opérationnelle.

- Les cellules robotisées peuvent être programmées pour effectuer une variété de tâches d’assemblage, s’adaptant facilement aux changements de production et aux nouveaux produits.

Pièces injectées et peintes

Nos pièces injectées et peintes

Chez Plast’Avenir 87, nous offrons des solutions complètes pour la fabrication de pièces injectées et peintes. En intégrant les processus d’injection plastique et de peinture, nous assurons une qualité et une finition impeccable. Cette approche intégrée permet de produire des pièces qui répondent aux exigences fonctionnelles et visuelles des clients, tout en optimisant les coûts et les délais de production.

Caractéristiques et applications

- L’intégration des processus d’injection et de peinture garantit une qualité de produit homogène, avec des finitions lisses et durables.

- La centralisation des processus de fabrication réduit les délais et les coûts, tout en améliorant la coordination et la qualité.

- Nos revêtements de peinture sont conçus pour résister aux rayures, aux produits chimiques et aux conditions climatiques difficiles, prolongeant ainsi la durée de vie des pièces.

Pièces chromées

Qu’est-ce que la cellule robotisée

Nous proposons des services de chromage pour des pièces plastiques, offrant une finition métallique brillante et résistante. Le chromage est un procédé de revêtement de surface qui confère aux pièces une esthétique luxueuse tout en améliorant leur durabilité et leur résistance à l’usure. Cette technologie est particulièrement prisée dans les secteurs où l’apparence et la performance des produits sont cruciales.

Processus de chromage

- Les cellules robotisées sont capables d’effectuer des mouvements extrêmement précis, assurant un assemblage minutieux des composants, même pour les géométries les plus complexes.

- L’automatisation permet d’augmenter la vitesse de production tout en réduisant les erreurs, ce qui se traduit par une amélioration significative de l’efficacité opérationnelle.

- Les cellules robotisées peuvent être programmées pour effectuer une variété de tâches d’assemblage, s’adaptant facilement aux changements de production et aux nouveaux produits.

Applications des pièces chromées

Les pièces chromées sont utilisées dans divers secteurs pour leur apparence élégante et leurs propriétés fonctionnelles : utilisées pour les grilles de calandre, les poignées de porte, les garnitures de tableau de bord, et d’autres éléments décoratifs.

- Le chromage offre une finition brillante et élégante qui rehausse l’apparence des produits.

- Les pièces chromées sont protégées contre la corrosion, les rayures et l’usure, prolongeant leur durée de vie.

- Le chromage peut être appliqué à une large gamme de pièces, des petits composants décoratifs aux grandes surfaces fonctionnelles.

- Nous utilisons des processus de chromage respectueux de l’environnement, réduisant les émissions et les déchets.

Tampographie

Qu'est-ce que la tampographie

Nous offrons des services de tampographie pour le marquage précis et durable de pièces plastiques. La tampographie est une méthode d’impression indirecte qui utilise un tampon souple pour transférer de l’encre sur une surface, permettant d’appliquer des motifs détaillés, des textes ou des logos sur des surfaces de formes variées. Cette technologie est idéale pour des applications nécessitant une impression de haute qualité sur des pièces complexes ou irrégulières.

Applications de la tampographie

La tampographie chez Plast’Avenir 87 est utilisée pour des marquages précis et esthétiques dans divers secteurs, tels que l’automobile (pour les boutons de commande, les tableaux de bord, et les pièces décoratives intérieures), le BTP (pour les équipements de sécurité, les outils, et les panneaux de signalisation), l’aéronautique (pour les marquages de sécurité, les indications de commande et les décorations intérieures), et l’industrie (pour le marquage des pièces et équipements, des panneaux de contrôle, et des composants électroniques).

- La tampographie permet de reproduire des détails fins et des motifs complexes, même sur des surfaces irrégulières.

- Cette technique est adaptable à une grande variété de formes et de matériaux, y compris les surfaces courbes ou texturées.

- Les marquages réalisés par tampographie sont résistants aux rayures, aux produits chimiques, et aux conditions environnementales.

- Nous offrons une large gamme de couleurs et de finitions, permettant une personnalisation complète des pièces selon les besoins du client.

Découpe laser

Qu’est-ce que la découpe laser

Nous utilisons la technologie de découpe laser pour réaliser des découpes précises sur une variété de matériaux. La découpe laser est une méthode de fabrication avancée qui utilise un faisceau laser focalisé pour découper des matériaux avec une grande précision. Cette technologie est idéale pour produire des pièces avec des géométries complexes et des détails fins, tout en offrant une grande flexibilité de conception.

Applications de la découpe laser

La découpe laser est utilisée dans divers secteurs pour sa capacité à produire des pièces précises et détaillées. Par exemple, dans l’automobile, elle permet la découpe de composants décoratifs, de panneaux de commande et de garnitures intérieures, où la précision et la qualité de finition sont essentielles. Dans le secteur du BTP, la découpe laser est utilisée pour la fabrication de panneaux décoratifs, de grilles de ventilation et d’autres éléments architecturaux nécessitant des motifs complexes et une grande précision. En aéronautique, elle permet la production de pièces légères et résistantes, telles que des panneaux de cockpit et des composants structurels, offrant une grande résistance et une précision dimensionnelle. Enfin, dans l’industrie, la découpe laser est utilisée pour la fabrication de gabarits, de pièces de machines, et de composants électroniques, nécessitant des tolérances strictes et une finition précise.

- La découpe laser permet de réaliser des coupes extrêmement précises, même sur des matériaux fins ou des géométries complexes.

- Cette technologie peut être utilisée sur une large gamme de matériaux, y compris les plastiques, les métaux, et les composites.

- Les bords coupés au laser sont généralement lisses et nécessitent peu ou pas de finition supplémentaire.

- La découpe laser est rapide et peut être facilement ajustée pour des modifications de conception, ce qui en fait une solution flexible pour les séries de production petites ou grandes.

Marquage à chaud

Qu'est-ce que le marquage à chaud

Le marquage à chaud est une technique utilisée pour appliquer des motifs, des logos ou des textes sur des surfaces plastiques en utilisant chaleur et pression. Cela permet de transférer un film décoratif ou fonctionnel, offrant une finition durable et esthétique.

Dans quels secteurs le marquage à chaud est-il utilisé ?

Le marquage à chaud est largement utilisé dans les secteurs de l’automobile, du médical, de l’électronique, et des biens de consommation pour ajouter des détails décoratifs ou des informations permanentes sur les produits.

Quels sont les avantages du marquage à chaud ?

Chez Plast’Avenir 87, nous intégrons le marquage à chaud dans notre processus de fabrication pour offrir des pièces plastiques avec des finitions métalliques ou colorées, résistantes aux rayures et aux produits chimiques, tout en garantissant une durabilité optimale.

Marquage laser

Qu'est-ce que le marquage laser ?

Le marquage laser est une technologie de gravure sans contact qui utilise un faisceau laser pour imprimer des informations directement sur des pièces plastiques. Cette technique permet d’obtenir des marquages très précis et durables.

Quels sont les avantages du marquage laser ?

Le marquage laser garantit une précision extrême et une résistance accrue à l’usure et aux conditions environnementales. Il est idéal pour marquer des numéros de série, des logos ou des codes sur des pièces industrielles.

Dans quels secteurs utilise-t-on le marquage laser ?

Le marquage laser est utilisé dans des secteurs tels que l’automobile, l’aéronautique, l’électronique et l’industrie en général, où les pièces nécessitent un marquage permanent et précis. Chez Plast’Avenir 87, nous utilisons cette technologie pour garantir des marquages durables et détaillés sur des pièces complexes, assurant ainsi la traçabilité et la conformité aux normes de ces différents secteurs industriels.

Recompoundage

Qu'est-ce que le recompoundage ?

Le recompoundage est un processus de recyclage consistant à broyer et à fondre les déchets plastiques pour les transformer en nouvelles matières premières prêtes à être réutilisées dans la production.

Pourquoi le recompoundage est-il important ?

Le recompoundage permet de réduire l’impact environnemental en réutilisant les plastiques déjà utilisés, tout en produisant des matériaux de haute qualité. Il favorise une approche circulaire et durable dans la production plastique.

Pourquoi le recompoundage est-il important ?

Les secteurs de l’automobile, du BTP et de l’industrie bénéficient du recompoundage, car il permet de fabriquer des pièces en plastique recyclé tout en respectant les normes environnementales et industrielles strictes. Chez Plast’Avenir 87, nous intégrons cette technologie dans nos processus de production pour réduire notre empreinte carbone, promouvoir une économie circulaire et garantir la qualité des matériaux utilisés.

Impression 3D

Qu'est-ce que l'impression 3D ?

L’impression 3D est une méthode de fabrication additive qui permet de créer des objets ou des pièces en ajoutant du matériau couche par couche à partir de fichiers numériques.

Quels sont les avantages de l'impression 3D ?

L’impression 3D permet de produire rapidement des prototypes ou de petites séries, en offrant une grande flexibilité dans la conception des pièces et en réduisant les coûts de fabrication. Elle permet également de tester et d’optimiser les produits avant leur production en série.

Dans quels secteurs l'impression 3D est-elle utilisée et comment Plast'Avenir 87 l'applique-t-il ?

L’impression 3D est couramment utilisée dans les secteurs de l’automobile, de l’aéronautique et de l’industrie pour les phases de prototypage et la production de pièces techniques complexes. Nous employons cette technologie pour accélérer les cycles de développement, permettant à nos clients de valider rapidement des concepts et de tester des prototypes avant leur production à grande échelle.

Travaillons ensemble dès aujourd'hui

Nous sommes prets à répondre a vos questions

- contact@plastavenir.com

- +33 5 87 02 01 20